水在石油工业生产中发挥了巨大作用。我国油气田生产过程中用水主要来自地面水、地下水和污水净化后回用的水。根据我国陆上油田产量和综合含水估算,每年取自地面及地下的水量约为8亿至10亿立方米。油气田生产过程中主要分工业用水和生活用水两大类,其中工业用水量占比约为70%。“取之有度,用之有节”,是生态文明的真谛。随着《国家节水行动方案》的印发,水资源节约已贯穿到经济社会发展全过程和各个领域。中国石油各企业在形成节水型生产方式上不断进行有益探索。

压裂不用水了!

将工业排放“垃圾”——二氧化碳用于压裂改造,实现真正的“无水”压裂

记者 谷学涛

在石油专业教材中,压裂指油气勘探开发过程中,利用水力作用,使油气层形成裂缝的一种方法。

压裂依靠的是水力作用。但有这么一群人不信邪,通过10多年努力,打破国外垄断,成功自主研发二氧化碳干法压裂技术。利用这项技术,压裂过程不需要一滴水,还会消耗大量工业排放的二氧化碳,可谓既节水又减排。

我国非常规油气资源储量丰富,开发的重要手段之一是大规模压裂改造。现在常用的水平井、大型体积压裂改造对水的需求量很大。同时,压裂施工后,大量的返排液进入储液罐,需进行无害化处理,技术难度大、处理成本高且环保风险大。

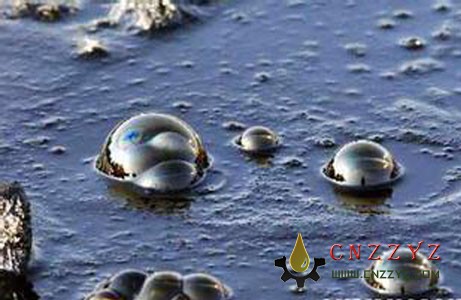

二氧化碳作为一种工业排放的“垃圾”,用于压裂改造,可实现真正的“无水”压裂,大大节约水资源,提高排液速度和返排率,减少液体对油气层的伤害,提高产量。

相较于常规压裂,二氧化碳干法压裂基本原理就是使用100%液态二氧化碳作为压裂介质,首先将支撑剂加压降温到液态二氧化碳的储罐压力和温度,在专用混砂机内与液态二氧化碳混合,然后用高压压裂泵泵入井筒进行压裂。

2006年起,原长庆局钻采院和长庆井下成立联合项目组,选定二氧化碳干法加砂压裂技术重点攻关,先后在4口井上进行先导性试验。

2014年年底,集团公司科技部将二氧化碳干法加砂压裂技术确定为2015年至2017年度集团公司五项重大现场试验项目之一,并选定在二氧化碳压裂增产改造中,有先期技术积累的川庆钻探工程公司长庆井下技术作业公司及钻采院长庆分院联手开展攻关试验,并在长庆井下咸阳工业园建成国内第一个专门用于二氧化碳压裂增产的实验室。

科研人员相继研发4代二氧化碳密闭混砂装置和新型氮气增压装置,同时配套新型二氧化碳储液装备、卸荷旋塞阀远程控制系统、二氧化碳压裂施工数据采集一体化技术及新型提黏剂体系,实现了二氧化碳干法加砂压裂由单井单层到单井多层、油管注入到油套同注+环空加砂压裂等多种施工工艺方式的重要升级。川庆钻探研发的二氧化碳干法压裂技术成功掌握了从装备到液体,从设计到施工的全套技术,具有完全自主知识产权的技术和装备体系,申请专利13项、授权11项,认定技术秘密3项,制定标准3项。

川庆钻探用了13年,历经无数次失败,更迭了四代设备,终于实现了二氧化碳干法加砂压裂技术在国内规模化应用,为加速油气勘探开发、保护水资源和减排提供了完美解决方案。

废水,去采油了!

油气生产过程中的采出水实现密闭化循环利用,废水不流外人田

记者 王志田

在油气生产过程中,需要用水的地方很多,主要是水驱、聚驱和三元复合驱采油。可以说,没有水,油就无法从地下采出来。那么,如何提高用水效率,进而实现节约水资源、保护生态环境的宗旨呢?

大庆油田开发部注水管理科高级工程师侯伟华告诉记者,目前,在大庆油田,水处理工作已经走在了集团公司前列。油气生产过程中的采出水完全实现了密闭化循环利用。“尽量不补地表水,实现百分之百回注地下不外排。换句话说,目前,大庆油田油气生产过程中不存在废水外排的问题,我们叫废水不流外人田。”侯伟华说。

俗话说,肥水不流外人田,大庆油田却是废水不流外人田。这怎么解释呢?侯伟华回答:“又回注到地下,去循环采油去了。”

从油井采出的油水混合物,经过转油站、污水站、注水站全封闭式的工艺流程处理,最后水质达标,回注到地下,继续用于采油。

据大庆油田设计院水处理与油田化学研究室高级工程师王庆吉介绍,大庆油田始终坚持“把水量当产量来管,把水质当措施来抓”的理念,落实股份公司关于建立长效和常态化注水工作机制的要求,不断完善管理体系,创建“环节控制”管理法,逐步形成五大工艺系列,研发应用26项配套技术,形成具有大庆油田特色的水处理体系,有效解决了“水质达标难、注水能耗高”的问题,满足了高含水后期油田开发的需要。

大庆油田含油污水处理工艺经历了“自然沉降—混凝沉降—一次颗粒滤料过滤”的三段式工艺,反复试验优选出的“自然沉降—石英砂过滤”二段处理工艺。随着聚驱和三元驱采出水水质处理难度不断加大,油田采出水处理工艺随之优化为“自然沉降—混凝沉降—一次颗粒滤料过滤—二次颗粒滤料过滤”的四段处理工艺。在此基础上,为达到低渗透率油层回注水水质的指标要求,又增加了一级过滤或膜处理,最终变成目前的五段处理工艺。

大庆油田产生的含油污水主要有两大类,一是随开发采油过程中产生的油田采出水,二是作业过程中产生的综合废液,包括洗井水、干线冲洗水、压裂返排液、钻井废液等。将这些含油污水处理达标后回注于地层,不仅可以补充地层亏空和保持地层压力,而且可以实现水的循环利用。

废水有啥用?装置用!绿化用!消防用!

探索出适合自身特点的回收处理工艺路线,实现污水“即产即用”和回用中水封闭式运行

记者 陈青

花草丰茂,树木葱茏。5月的长庆石化,绿树成荫,空气清新,与近在咫尺的渭柳湿地公园和谐融洽。

“厂区绿化灌溉全部采用处理后的中水。”长庆石化生产运行处卞瑞庆说,生产装置使用的循环水、除盐水及消防水,也以净化处理后的淡水为主,公司含油污水重复利用率已接近80%,每年可节约新鲜水140万立方米以上。

为保护环境、变废为宝,多年来,长庆石化坚持在污水“转型”上狠下功夫,探索出一条适合自身特点的回收处理工艺路线,通过膜生物反应器、浓水反渗透、陶瓷纳滤膜除油除铁、超滤等先进技术,实现污水“即产即用”和回用中水封闭式运行,有效降低了新鲜水的需求量。今年一季度,公司新鲜水单耗仅为0.46,比去年同期多节水2.3万立方米。

“清”与“净”是炼化企业含油污水处理的梦想。长庆石化早在2006年就建成了中水处理设施,实现了污水的初级回用。2008年,在原有低浓污水处理生化系统的基础上,又建设了MBR(生物反应器)+RO(反渗透水处理系统)设施,并逐步将膜箱数量由最初的8组增加至18组,使污水加工量由每小时200吨提升至260吨。同时,通过定期更换4套反渗透膜,MBR和RO的水处理能力分别达到每小时300立方米和每小时400立方米,大大提高了污水回用率。目前,公司处理后的淡水水质成分全部优于GB19923-2005循环冷却水系统补充国家标准。

为进一步减少浓水排放量,走好绿色可持续发展道路,近年来,长庆石化新增一组处理量为每小时120吨的浓水反渗透系统和一套每小时120立方米浓水达标处理单元,采用催化臭氧氧化和BAF耦合技术(COBR),对原有反渗透系统所产浓水进行深度处理,既有效增加了淡水产量,又使外排水COD浓度和氨氮含量分别降至每升15毫克和每升0.2毫克,远低于每升50毫克和每升5毫克的国家污水排放标准,实现了“超净排放”。

此外,长庆石化将雨水收集并储存在氧化塘和应急池内,当企业污水处理量不足时逐步回收利用。

让水资源循环利用成绿色生产的重要过程

中国石油勘探开发研究院油田化学研究所马自俊 舒勇 王胜启

油气生产过程各个环节均离不开水,例如,二次、三次采油需向地层注入大量水或配有驱油剂的水溶液,以提高原油采收率;稠油高温热采需要用到大量高温水蒸气;钻井过程中配制钻井液需要大量的水;井下作业如注水井试水和堵水调剖过程中也需要用到大量的水;压裂酸化作业中用水量也很大。另外,在油田自备电厂和机加工车间也要用大量的水。

随着国家层面“五位一体”总体布局、构建人类命运共同体、绿水青山就是金山银山、改善生态环境就是发展生产力等可持续发展战略的提出实施,加上我国淡水资源短缺、农业用水紧张等非传统安全问题凸显,对环境保护的要求越来越高,油气田在生产过程中必须严格限制用水量。这就需要一方面在进一步加大技术研发力度的基础上,不断提高油气田生产用水效率;另一方面加强油田产出污水的处理和再利用工作,使宝贵的水资源得以循环利用,真正使油气生产成为绿色循环的作业过程。

中国石油在节约和利用水资源方面做了许多有益探索。油气田压裂作业中,用水量大。为节约水资源,中国石油在长庆油田开展二氧化碳干法加砂压裂技术的研究和现场试验。为提高油气田用水效率,中国石油在“十五”计划开始,就进行了三元复合驱含油污水处理研究。通过科研人员的努力,化学驱采出污水已经可以经处理达到回注水的指标要求。此外,目前中国石油在油气田含油污水处理技术方面也有了很大进步,像三元复合驱、聚合物驱等复杂采出液处理已经有了自己的核心技术。

如何开发出适合我国油田实际情况、高效经济的油田含油污水处理及回用技术,达到节能、降耗、保护环境、重复利用水资源的目的,成为我国油气田需要重视的问题,也是中国石油高质量推进世界一流综合性国际能源公司建设过程中必须面对和着力解决的课题之一。综合国内外油气行业在节约水资源、污水处理再利用方面的研究,其主要发展趋势表现为以下几个方面:

一是大力发展二氧化碳干法加砂压裂、作业过程水资源回收循环再利用等技术,以少用水或无水技术替代现有的耗水技术。

二是部分油田使用的化学剂有一定副作用,亟须开发绿色无二次污染的化学处理剂。

三是膜处理法用于油田采出水处理具有占地面积小、设备简单、操作方便、出水水质好、分离效率高、化学药剂添加量少、应用效果显著等优点。膜处理法不仅可以与生物法结合,还可与其他技术结合形成新的处理方法。随着对油田采出水排放要求越来越高,膜处理法将是未来油气田污水处理的主要发展方向。

膜处理法主要借助膜的透过选择性,将油田采出水中的油和悬浮物与水分离。我国普遍使用的膜处理法主要有陶瓷膜、中空纤维微滤膜、生物膜三种,不断开发出来的新型膜材料如反渗透膜、微滤膜、超滤膜、纳滤膜等也已在水处理行业获得应用。

四是未来油气田污水处理设备向小型化、集成化、自动化方向发展。目前,各油气田普遍存在采出液含水率高、集输系统压力大、用地紧张、采出水回注处理成本高等问题,污水处理的高效化亟须开发小型化、集成化和自动化程度高的污水处理设备。

他山之石

页岩油气开发如何更省水

记者 崔茉

近10年来,水力压裂技术的创新和使用,使以往被认为难动用的页岩油气资源得到高效开发。水是压裂过程中的关键成分。美国杜克大学的一项研究通过评估6个盆地页岩气和页岩油的平均用水量,发现每口页岩气井的用水量大约为39万至627万加仑,而每口页岩油井的用水量则大约为7万至200万加仑。

由于压裂作业会产生废水,且很多油气生产地本身就干旱缺乏水源,购买和运输水也是一笔不小的开销。因此,对水资源的管理越来越受到油气生产商的高度重视,以及政府部门的严格监管。

在美国,水的费用已占页岩油井开发成本的15%左右。摩根士丹利的一项报告表明:“在二叠纪盆地,预计未来5年水资源总支出将增加一倍,达到22亿美元。”因此,以通用电气贝克休斯和哈里伯顿为代表的油田服务公司正努力通过技术手段减少水资源在压裂作业中的使用。

GasFrac公司推出一种不使用水的全新水力压裂方法,即用由丙烷制成的凝胶。这是一种用已经天然存在于地下的碳氢化合物,以及氧化镁和硫酸铁等水处理厂使用的化学品组合来代替水的方法。由于这种凝胶比水能更好地凝结砂子,所以只需传统用水量的1/8就可得到相同的压裂效果。在过去几年中,GasFrac在加拿大和美国700口井中进行了2500余次无水压裂作业。

一些公司则在研究如何使用回收后的压裂液或非饮用盐水代替水在压裂作业中的使用。哈里伯顿公司研发的UniStim技术已经上市,它可以在任何水质中产生高黏度液体。在加拿大东北部,有生产商通过开采深层地下咸水,用于补充压裂作业的水源供应。

压裂作业产生的废水量通常超过采油量。通过井口返回地表的液体不仅仅是化学处理过的水,还包括来自岩层的水,其中可能含有盐或金属元素等。哈里伯顿开发了CleanWave处理系统,使用带正电荷的离子和气泡从废水中去除化学元素。通用电气及其合作伙伴Memsys还测试了一种新的废水现场处理系统,通过使用一种称为膜蒸馏(membrane distillation)的脱盐工艺,可以在不稀释淡水的情况下让废水得到重复利用。

尽管目前废水处理工艺成本仍较为高昂,但油田技术服务公司有信心进一步降低处理成本。更加经济绿色环保的水力压裂技术已成为页岩油气开发的大势所趋。