发动机缸体、缸套是发动机的心脏,通常用铸铁铸造再进行机加而成,由于工艺技术的原因,一般不做强化处理,因此出现发动机运行寿命低、耗油量增大、维修维护难等一系列问题。

近年来随着激光技术的发展,激光表面强化工艺广泛应用在汽车、机车、柴油发动机等行业,并逐步占有重要的应用地位。

激光淬火是一种最为经济而又有效的材料改性新技术,也是激光表面强化技术中最常见的一种。它是利用高能密度的激光束扫描工件,使表层金属迅速被加热到某一温度,然后该表层又受到冷基体的影响而发生快速相变反应,从而使工件表层的组织和性能得到改善。

发动机缸体、缸套的内表面激光淬火工艺与传统的热处理方式相比具有明显的优势,其变形小,硬化面积可控,处理带硬度高,处理硬化层深可达0.1-0.5毫米,大幅度的提高了缸体、缸套的耐磨性能和使用寿命,对提高产品档次和竞争力极为有利。淬火处理后的表面硬度可由末处理前的HRC20-25提高至HRC60以上,耐磨性提高至少三倍,确保汽车大修后的行驶里程超过15万公里,节油8%以上。

该项工艺经多家科研机构研究发现,其中多项参数可影响强化效果。

通过快速磨损试验证明,激光功率、离焦量、扫描速率和激光淬火率是影响淬火层深度、宽度、硬度、金相组织、气缸套内表面品质及耐磨性的主要工艺参数。为此,在一样例缸套、活塞环室内快速模拟磨损试验台上进行了几项主要工艺参数选定试验。

不同激光功率

在同样气缸配对副、同一离焦量(L=28mm)和同一扫描速率(v=25mm/s)下,改变激光功率大小,进行快速磨损试验。激光功率1.2kw与激光功率1.4kw时,气缸套及配对活塞环的耐磨性很接近,而激光功率1kw时,其耐磨性则大幅度下降,因此保证足够的激光功率是非常必要的。

不同离焦量

不同离焦量L下的气缸套、活塞环耐磨性试验结果表示,离焦量L=28mm为最佳离焦量,在该离焦量下激光淬火气缸套及其配对活塞环均具有优异的耐磨性。而在加大离焦量(L=32mm)或减小离焦量(l=18mm)后,激光热处理气缸套及其配对活塞环耐磨性大幅度下降,气缸套相对磨损分别增加51.5%和83.4%,配对活塞环相对磨损分别增加30.2%和37.9%。

不同扫描速率

改变激光扫描速率,得出的激光淬火气缸套及其配对活塞环耐磨性结果,其磨损值均较小且接近。其中用4分30秒处理一只气缸套的试验结果最佳(其扫描速率v=24.5mm/s),可见在保证足够激光功率及适宜离焦量的前提下,可适当加快扫描速率,以提高激光热处理生产效率。

激光淬火率

激光淬火率p,是指淬火带总面积占气缸套内表面总面积的百分比。此项试验研究在l981年-1982年“拖拉机气缸套激光热处理工艺研究"部管科研项目中做了系统试验,80年代中期又做了一些补充验证试验,选定激光热处理面积比p不低于30%为宜。

激光淬火气缸的耐磨稳定性试验

我们将激光热处理气缸套在室内快速磨损试验台上连续试验25h.每隔5h测量一次气缸套径向磨损值和活塞环闭口间隙增大值,试验10h后,换上第2组环。试验结果表明气缸套磨损正常,未出现后期磨损急剧增大现象,说明在激光淬硬层未磨尽之前,耐磨性很好,无剥落现象,随着 淬硬层的逐步磨损,配对活塞环的磨损有下降的趋势。虽然试验15h后(半径磨损值已达0.10mm以上)磨损有增加的趋势,即磨损速率dd/dt略有上升,但斜率变化并不大。证明激光热处理气缸套具有优良的耐磨稳定性,这--优 点对实际使用 是非常重要的。

与其它不同材质气缸套的耐磨性及配副性能对比

选取国内生产的 硼铸铁、高磷铸铁、中磷铸铁、中磷钒钛铸铁、磷铬钒钛铸铁、中频淬火气缸套及工艺稳定后的激光淬火气缸套,配钨铬铸铁、硼钒钛铸铁、钨钒钛铸铁、铬钼铜铸铁活塞环组(第1气环镀铬,油环镀铬,下同)一并进行室内快速磨损试验,证明激光淬火气缸套的耐磨性及其使用寿命都会提高。

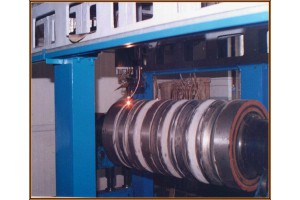

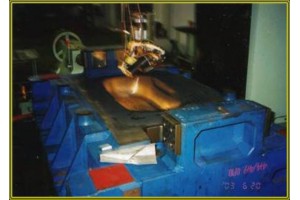

缸套激光淬火

缸套激光淬火